Svařovací spoje dílů

Spojení svařováním – trvalé spojení získané roztavením kovu v místě spojení dílů a vyplněním vzniklého prostoru roztaveným přídavným kovem. Výsledná směs kovů po ztuhnutí tvoří svar, který z hlediska mechanických vlastností (pevnosti v tahu) snese větší zatížení než svařované kovy.

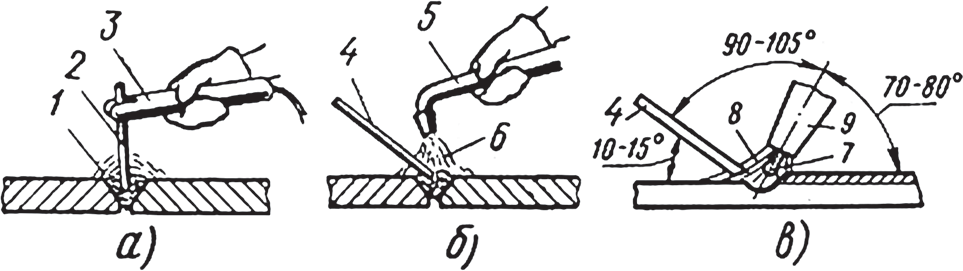

Svařování může být (obr. 1) elektrickým obloukem, plynovým plamenem, elektrickým kontaktem atd.

Obr. 1. Typy svařování: a – oblouk; b – plyn; c – v prostředí ochranného plynu: 1 – elektrický oblouk, 2 – tavitelná elektroda, 3 – držák elektrody, 4 – přídavný materiál, 5 – svařovací hořák, 6 – plamen, 7 – elektroda, 8 – ochranný plyn, 9 – tryska hořáku

1. Elektrické kontaktní svařování

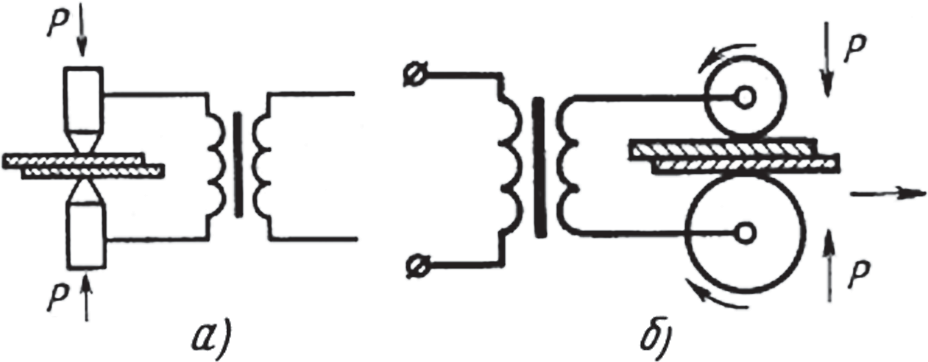

Typy kontaktního svařování jsou bodové, švové a tupé. Při bodovém a švovém elektrickém svařování prochází elektrický proud elektrodami, které stlačují plechy položené s překrytím, a při tupém svařování prochází proud plechy položenými těsně vedle sebe. Během svařování se elektroda pohybuje po povrchu spojovaných plechů. Pod elektrodou, kudy prochází, proud procházející kovem jej ohřívá a plechy se svařují.

Tyto typy svařování jsou velmi ekonomické a produktivní, používají se pro spojování plechových výrobků (obr. 2).

Obr. 2. Schémata elektrického kontaktního svařování: a – bod, b – steh

2. Svařování elektrickým obloukem

Při spojování součástí elektrickým obloukovým svařováním (obr. 1, a) se kov taví působením tepla elektrického proudu generovaného voltovým obloukem. K získání voltového oblouku se používají zařízení na stejnosměrný a střídavý proud.

Svařování dílů se obvykle provádí na svařovacím stole, jehož povrch je vyroben z ocelového plechu.

Proces elektrického svařování se provádí následovně. Povrch stolu se svařovanými díly je připojen k zápornému pólu elektrického obvodu svařovací jednotky; opačný kladný pól představuje přídavný materiál (elektroda), který je vyroben z měkkého ocelového drátu o průměru 2-12 mm s obsahem uhlíku do 0,25 % a je pokryt speciálním tavidlem pro snížení oxidace svaru. Během svařování se elektroda taví působením tepla voltového oblouku; roztavený kov elektrody vyplňuje kráter vytvořený voltovým obloukem. Teplota oblouku v okamžiku svařování dosahuje 6700 °C. Obloukové svařování umožňuje dosáhnout různých spojů a švů (obr. 3, tabulka 1).

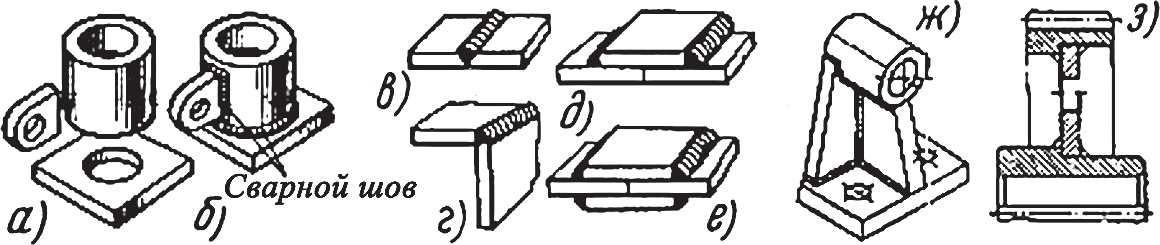

Obr. 3. Díly a svařované spoje: a – díly připravené ke svařování; b – spojení dílů po svařování; spoje: c – tupé; g – úhlové; d – s jedním navařením; e – se dvěma navařeními; g, h – T-spoj

Maximální tloušťka dílů svařovaných ručně bez zkosení hran je 4 mm pro jednostranné svařování a 6 mm pro oboustranné svařování oceli.

Tabulka 1. Typy svařovaných spojů

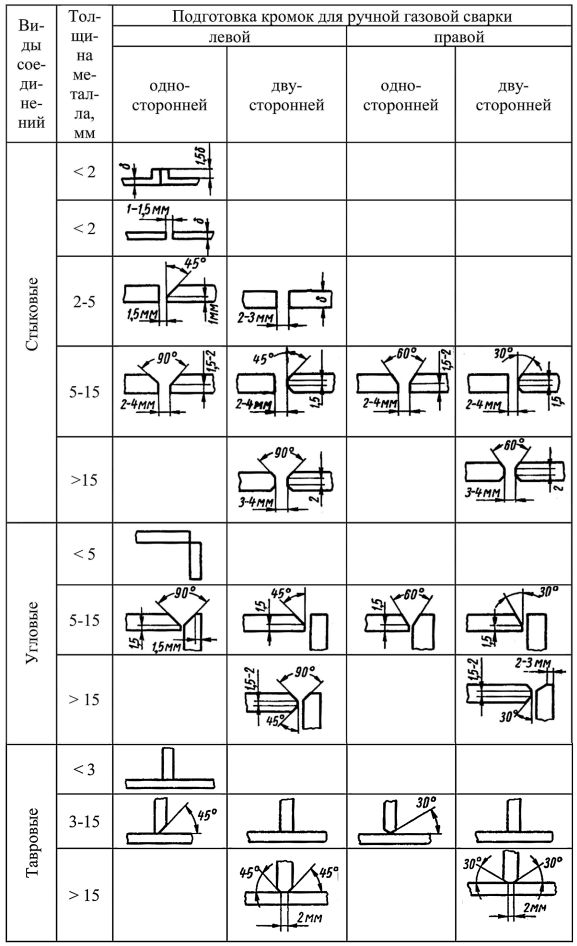

Metody přípravy hran jsou určeny tloušťkou a jakostí svařovaného kovu, typem spoje, jeho prostorovou polohou během svařování a svařovacím procesem (jednostranné nebo oboustranné svařování) (tabulka 2).

Tabulka 2. Metody přípravy hran pro elektrické svařování

Pokud je to možné, měla by příprava okrajů montážních spojů umožňovat jejich svařování v nižší nebo svislé poloze.

Při určování hodnoty odvětví svaru k se bere menší odvětví rovnoramenného trojúhelníku vepsaného do řezu svaru. Minimální odvětví kmilión Pevnost svarové housenky, která znemožňuje uspokojivé provaření, se určuje v závislosti na tloušťce svařovaných prvků δ, a to: (tabulka 3).

Tabulka 3. Minimální odnož kmilión válečkové švy, mm

| δ | kmilión | δ | kmilión |

| 3 | 16-25 | 8 | |

| 4-8 | 4 | 25> | 10 |

| 9-15 | 6 |

Konstrukční prvky. Při svařování profilové oceli se spojovaný díl připraví podle rozměrů uvedených v tabulkách 4 a 5.

Tabulka 4. Spojení s rovnostranným úhlem

| ||||||||||||||

| číslo | ||||||||||||||

Tabulka 5. Spojení s I-nosníkem a kanálem

|  | ||||||||||

| Číslo profilu | |||||||||||

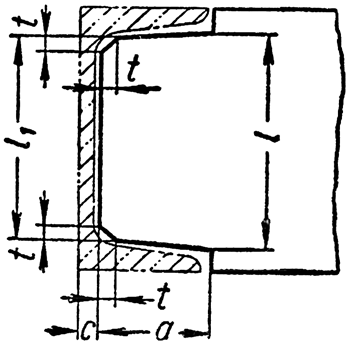

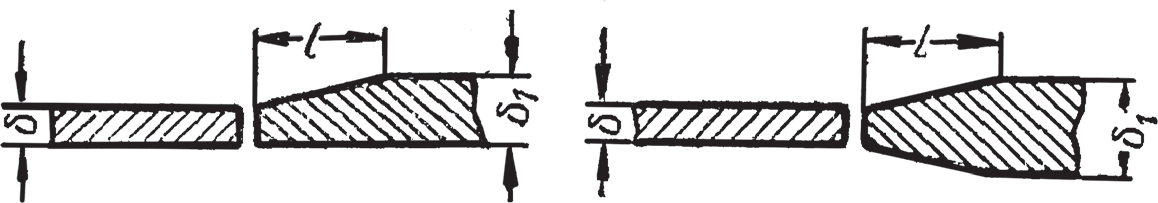

V případě tupého svařování hran plechů různých tlouštěk (δ a δ1) musí být rozdíl zachován v souladu s doporučeními tabulky 6.

Tabulka 6. Doporučení pro tupé svařování hran plechů různých tlouštěk

| 5, mm | ∆ = δ1 — δ, mm |

| 0,7 d | |

| 4 8 ÷ | 0,6 d |

| 9 ÷ 11 | 0,4 d |

| 12 25 ÷ | 5 |

| > 25 | 7 |

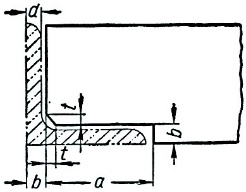

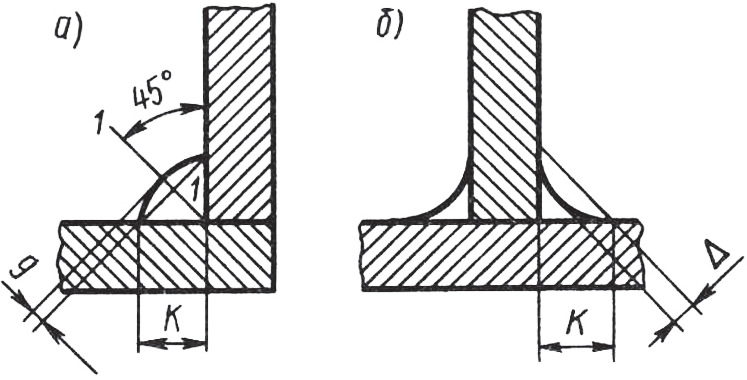

Obr. 4. Svařování plechů různých tlouštěk

Při tupém svařování, pokud rozdíl tloušťky hran plechu přesáhne stanovenou hodnotu Δ = δ1–δ pro jednostranný přesah tloušťky hrany nebo hodnotu Δ = 2(δ1–δ) pro oboustranný přesah tloušťky hrany, pak se na plechu s větší tloušťkou provede zkosení na tloušťku tenkého plechu na jedné straně o délce l = 5(δ1–δ) – pro jednostranný přesah tloušťky hrany nebo na obou stranách o délce l = 2,5(δ1–δ) – pro oboustranný přesah tloušťky hrany dle obr. 4.

Je povoleno posunutí svařovaných hran vůči sobě navzájem až o 10 %, ale ne více než 3 mm.

Tupé svařování hliníku a jeho slitin do tloušťky 25 mm se obvykle provádí bez zkosení hran s mezerou 1-1,5 mm.

3. Svařování dílů plynem

Svařování plynem zahrnuje lokální ohřev svařovaných kovů na bod tavení a jejich svařování pomocí přídavného materiálu. Kovy se zahřívají plynovým hořákem. Teplota spalování plynné směsi dosahuje 3100–3200 °C. Jako přídavný materiál při svařování nízkouhlíkové oceli se používá drát obsahující (%) 0,06–0,1 uhlíku, 0,1–0,25 křemíku a 0,2–0,4 manganu.

Svařování plynem se používá ke spojování tenkých ocelových plechů, litiny, neželezných kovů a slitin, jakož i k oddělování svařovaných dílů a k řezání kovu na polotovary.

Existují dvě hlavní metody ručního svařování plynem: pravá a levá. V prvním případě je plamen svařovacího hořáku namířen na hotový svar, hořák se pohybuje před přídavnou tyčí a svařování se provádí zleva doprava; ve druhém případě je plamen namířen na spoj, který ještě nebyl svařen, přídavná tyč je před ní a plamen hořáku za ní a svařování se provádí zprava doleva.

Levá cesta, která se stala nejrozšířenější, je vhodnější pro svařování ocelových dílů o tloušťce do 3 mm. Zajišťuje svar s rovnoměrnou šířkou a výškou housenky a s lepším vzhledem. Tato metoda snižuje pravděpodobnost propálení kovu při svařování tenkých plechů.

Správná cesta doporučeno pro svařování ocelových dílů, zejména z legovaných ocelí a ocelí s vysokým obsahem uhlíku, dílů silnějších než 5 mm a pouze v dolní poloze, je produktivnější než levá při svařování ocelí silnějších než 5 mm, zajišťuje určité tepelné zpracování svarového spoje.

Pokud je to možné, měla by příprava okrajů montážních spojů umožňovat jejich svařování v horizontální spodní poloze (tabulka 7).

Tabulka 7. Typy úpravy hran pro svařování ocelových dílů plynem

4. Výpočet pevnosti svarových spojů

Při výpočtu pevnosti svarových spojů se předpokládá, že napětí v průřezech je rozloženo rovnoměrně.

Svařované spoje jsou obvykle zatěžovány silami působícími rovnoběžně s rovinou kontaktu spojovaných částí.

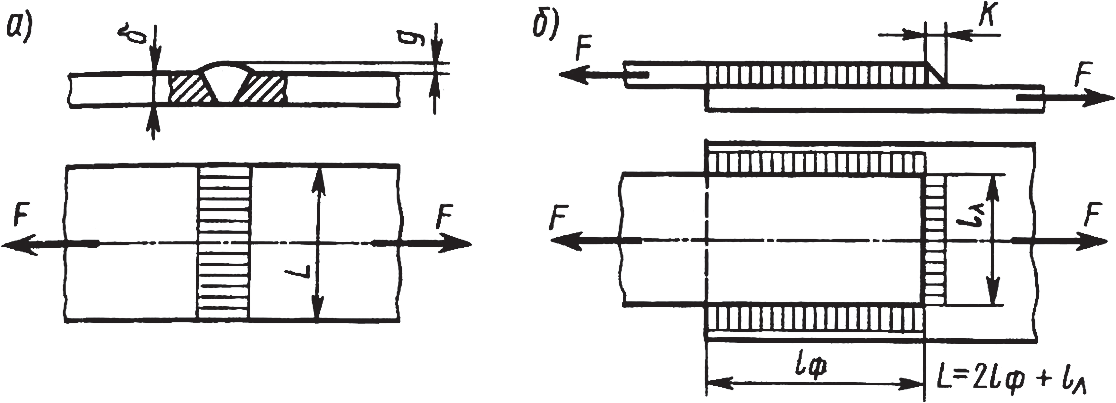

Výpočet pevnosti tupých svarových spojů se provádí na základě jmenovitého průřezu bez zohlednění zesílení švů v závislosti na typu působícího zatížení (obr. 5).

Obr. 5. Svary

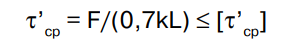

Rovný svařovaný tupý šev (obr. 5, a) je natahován (stlačován) konstantní silou F. Přípustná síla na šev je určena vzorcem

kde Lδ je plocha průřezu spoje, přičemž výška spoje se rovná tloušťce plechu – δ, h ≈ δ[σ’p] – přípustné tahové napětí ve svarovém spoji.

Při výpočtu tlaku se bere v úvahu přípustné tlakové napětí [σ’].szh], které obvykle překračuje přípustné tahové napětí (tabulka 8).

Tabulka 8. Přípustné napětí pro základní kov

Překrývající se spoj (obr. 5, b) může být čelní spoj s kolmou polohou síly F vzhledem ke švu, boční spoj s rovnoběžnou polohou švové housenky a kombinovaný spoj se šikmými švy.

Úhlový spoj dvou částí, jejichž svařované hrany svírají libovolný úhel (obvykle 90°).

T-spoj je spojení mezi konci jedné součásti a rovinami ostatních součástí.

Přeplátované, rohové a T-spoje jsou tvořeny rohovým svarem (obr. 5).

Rohový svarový spoj doprovázené působením statické tahové síly F (obr. 5, b).

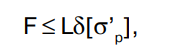

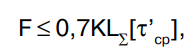

Obr. 6. Rohové spoje

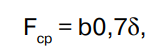

Výpočet rohových svarů všech typů (konvexních a konkávních) se provádí na smyk v nebezpečném řezu 1–1, procházejícím osou pravého úhlu (obr. 6; a, b) rovnoramenného trojúhelníku bez zohlednění konvexnosti svaru: se stranou K = δ. V tomto řezu vznikají kromě tečných napětí i normálová napětí.

Plocha řezu s délkou švu rovnou šířce proužku

kde b1-1 = δcos45° ≈ 0,7δ.

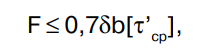

Za předpokladu, že síla F je rovnoměrně rozložena po celé délce švu, je přípustná síla pro jednostranný šev

kde δ je tloušťka plechu v mm (nebo délka nohy K); b je šířka plechu (nebo délka švu), mm; [τ’ženatý] – přípustné napětí na smyku svaru (tabulka 2).

Při výpočtu tlaku by se do vzorce mělo dosadit přípustné tlakové napětí [σ’].szh].

Při výpočtu pevnosti (tahové a tlakové) ostatních svařovaných rohových spojů se používá stejný výpočetní vzorec, pouze místo b se dosadí celková délka všech švů L a získáme:

kde K = δ, mm; LΣ – celková délka všech švů; [τ’ženatý] – přípustné napětí při smyku svaru.

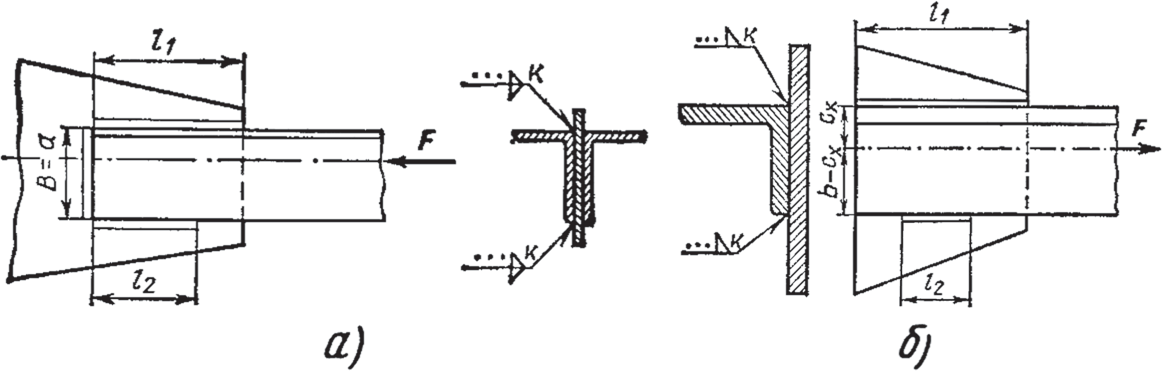

Celková délka švu LΣ = Σli – součet všech segmentů svarového švu. Na obr. 5 je tedy znázorněn LΣ = L = b; na obr. 5, b je celková délka švu LΣ = 2lф +lana obr. 7, a – LΣ = 2 l1 + 2 l2 + 2B.

Obr. 7. Schéma pro stanovení celkové délky svarových švů

S přihlédnutím k možným vadám svaru (nedostatek svaru na začátku a po délce, krátery na konci svaru) se skutečná délka jednotlivých svarů někdy zvětšuje o 5. 10 mm, aby se zajistila pevnost spoje.

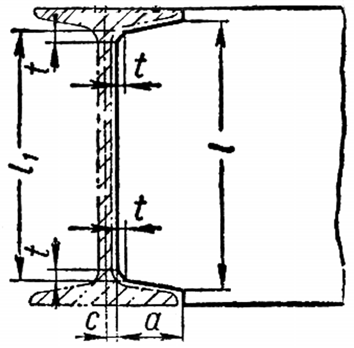

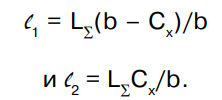

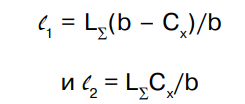

Při spojování konstrukcí s přírubovými svary s částmi asymetrického profilu (úhly, kanály), svařovanými pomocí klínů (obr. 7, b), se celková délka svarů l1 a l2 bere rovna součinu celkové délky svaru LΣ o velikost nepřímo úměrnou vzdálenostem od bočních švů k linii těžišť asymetrického profilu průřezu součásti:

5. Přípustné napětí pro svary

Při výpočtu strojírenských konstrukcí vyrobených z nízkouhlíkových, středněuhlíkových a nízkolegovaných ocelí se přípustná napětí pro svarové švy při statickém zatížení berou jako funkce přípustného tahového napětí základního kovu [σp] (tabulka 2).

Hodnota [σp] se získávají ze závislosti

kde σт je mez kluzu základního kovu (svařovaných dílů), MPa; [n] je součinitel bezpečnosti, [n] = 1,3…1,6 pro nízkouhlíkové oceli, [n] = 1,5…1,7 pro nízkolegované oceli. Menší hodnoty [n] se doporučují pro nízkokritické spoje a v lehkých provozních podmínkách a vyšší hodnoty se doporučují pro kritické spoje a v těžkých provozních podmínkách (tabulka 9).

Tabulka 9. Mez kluzu pro základní kov (σт) (vzorek)

| ocel | St3 | St4 | St5 | Ocel 30 | Ocel 35 | Ocel 45 |

| σT, MPa | 235 . 216 | 255 . 235 | 255 | 294 | 250 | 280 |

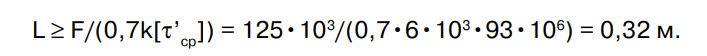

Příklad. Určete délku bočních svarů, které zajišťují pevnost spojení rovnostranného (stejnostranného) úhelníku a styčníku (obr. 7, b), pokud jsou rozměry průřezu úhelníku (jeho profilu): a) 70x70x6, b) 50x50x4; materiál – ocel StZ. Ruční svařování elektrodou E42.

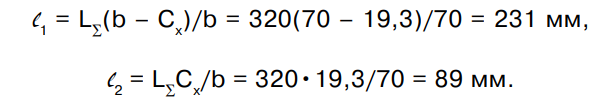

Podle referenční tabulky pro rovnostranný (stejnostranný) úhelník profilu 70x70x6 bereme b = 70 mm, t = 6 mm, SL = 813 mm²,

Přípustné tahové napětí základního materiálu vypočítáme z tabulky 5 pro ocel StZ σт = 225 MPa a [n] = 1,45:

Na základě rovnice pro pevnost v tahu úhlu σр = F/SL≤[σр] určíme přípustnou hodnotu tahové síly:

Na základě této síly vypočítáme podmínky stejné pevnosti rohu v tahu a svaru ve smyku.

Pomocí tabulky 4 vypočítáme přípustné napětí svaru během smyku:

Z rovnice pevnosti švu

určíme jejich celkovou délku, vezmeme-li k = t = 6 mm:

Pro b = 70 mm a Cx = 19,3 mm určíme l1 a l2:

S ohledem na možnost technologických vad svařování nakonec akceptujeme l1 = 240 mm, l2 = 100 mm.

6. Tyčové struktury

Nejběžnější typy součástí svařovaných konstrukcí jsou: příhradové nosníky vyrobené z tyčí, které pracují v tahu nebo tlaku (podélný ohyb), nosníky a sloupky.

Pro každý z těchto typů součástí se používají určité osvědčené metody výpočtu a návrhu svarových spojů.

Tyče jsou v uzlových bodech spojeny pomocí klínů.

Tlačné tyče se vyrábějí z profilů s malou plochou průřezu a velkým momentem setrvačnosti, tj. z úhelníků, I-nosníků a kanálů.

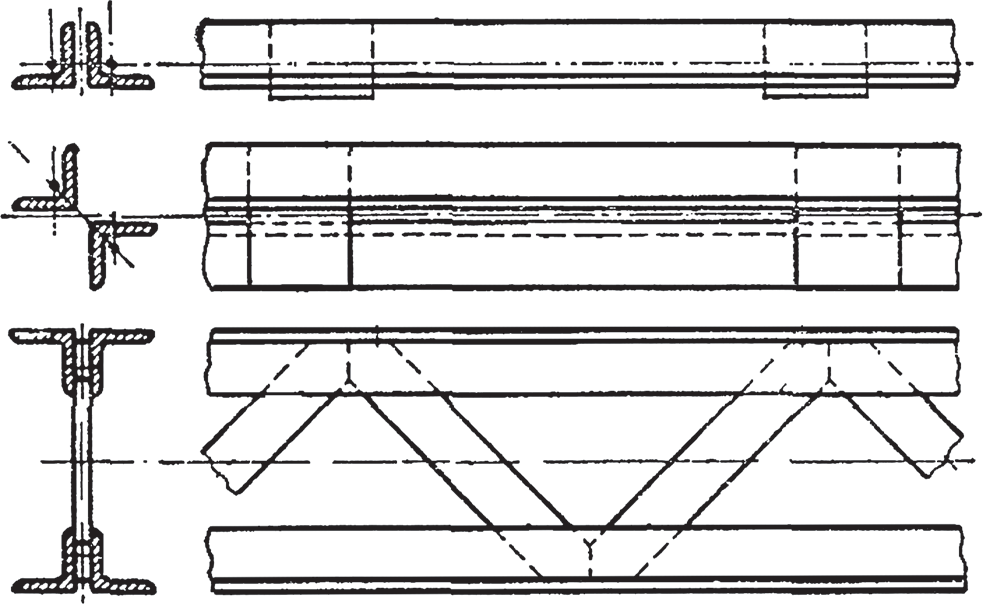

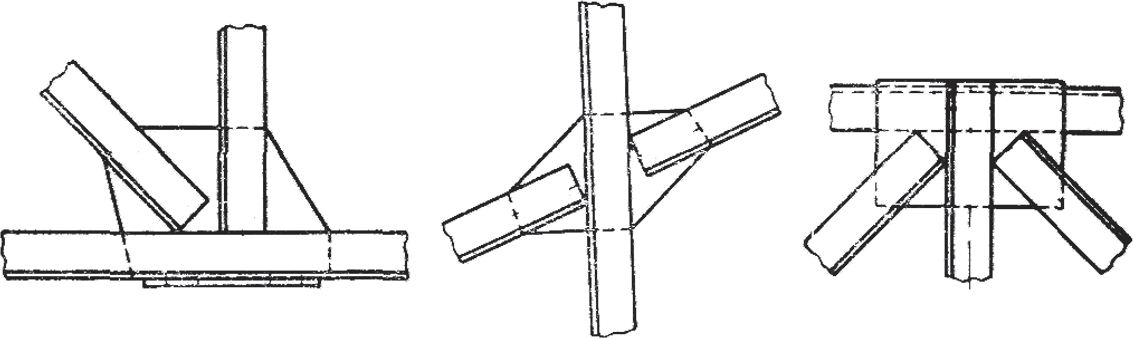

V závislosti na umístění se používají plné tyče sestávající z T-, I- nebo kanálového profilu. Lze použít kompozitní tyče vyrobené ze dvou profilů (úhlových, I-, T- nebo kanálových) spojených souvislým nebo přerušovaným švem, a také kompozitní tyče (obr. 8) vyrobené ze dvou nebo více plných tyčí propojených vyzdívkami nebo styčníky. Tyče příhradových nosníků musí být spojeny tak, aby se linie těžišť tyčí protínaly v jednom bodě styčníku (obr. 9).

Obr. 8. Kompozitní tyče pro vazníky

Obr. 9. Propojení profilů do uzlu s použitím šátku s ohledem na jejich těžiště

Pokud je úhelník spojen pouze jednou ze svých polic, pak délka úhelníku přivařeného k styčníku musí být třikrát nebo dvakrát větší než šířka police.