Svařovací elektrody

Elektrody jsou vyrobeny z vodivého materiálu a jsou určeny k dodávání elektrického proudu do místa svařování. Typy elektrod:

- kovu – ocel, litina, měď, mosaz, wolfram, bronz atd.;

- nekovový (nespotřebovatelné) – uhlíkové a grafitové elektrody.

- tavitelné kovové elektrody – obalené a kombinované elektrody, svařovací desky a profilové pásy;

- netavitelné kovové elektrody – wolframové elektrodové tyče, elektrody pro kontaktní svařování;

Obalené elektrody pro ruční obloukové svařování

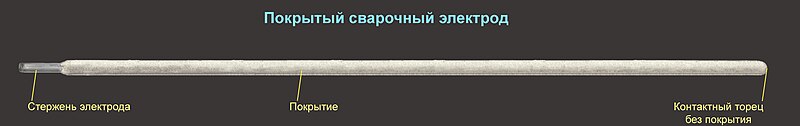

Obalené elektrody pro ruční svařování jsou tyče, obvykle dlouhé 250 až 700 mm, vyrobené ze svařovacího drátu s nanesenou vrstvou povlaku. Jeden konec elektrody, dlouhý 20–30 mm, nemá povlak pro její upevnění v držáku elektrody.

Délka elektrody závisí na jejím průměru a chemickém složení tyče. Například tyče malého průměru vyrobené z vysoce legovaných ocelí se zkracují, aby se snížil elektrický odpor (a teplo) během svařování, zatímco tyče malého průměru vyrobené z nízkouhlíkových ocelí mají vysokou elektrickou vodivost, a proto mohou být dlouhé.

Svařovací elektrody musí splňovat:

- stabilní hoření oblouku, rovnoměrné tavení kovu a jeho stabilní přenos do svarové lázně;

- dostatečná ochrana roztaveného kovu elektrody a kovu svarové lázně před vzduchem;

- získání svarového kovu s požadovaným chemickým složením a mechanickými vlastnostmi;

- dobrá tvorba švu, minimální ztráty v důsledku spalování a rozstřikování;

- možná vysoká produktivita svařovacího procesu;

- dobrá oddělitelnost a snadné odstranění strusky ze svarového povrchu;

- dostatečná odolnost povlaků proti mechanickému poškození (odlupování, odštěpování při relativně lehkých nárazech, během ohřevu elektrody během svařování atd.) a nepřípustnost prudkého zhoršení vlastností během skladování;

- minimální toxicita plynů uvolňovaných během svařování, dodržování hygienických norem.

Tyto požadavky jsou splněny výběrem složek povlaku elektrody. Látky, které tvoří povlak, lze rozdělit do následujících skupin.

Komponenty tvořící plyn zajišťují plynovou ochranu svařovací zóny před vzduchem. Při zahřátí se rozkládají za uvolňování plynů, které vytlačují vzduch. Plynotvorné složky jsou obvykle minerály (mramor, magnezit) nebo organické látky (mouka, škrob, dextrin) zavedené do povlaku.

Struskotvorné složky poskytují struskovou ochranu roztaveného a krystalizujícího kovu před vzduchem. Po roztavení tvoří strusku, která plave na povrchu svarové lázně. Kapky elektrodového kovu jsou také pokryty struskou. Složky tvořící strusku (kyselé oxidy SiO2, TiO2, Al2O3; zásadité oxidy CaO, MnO, MgO; halogeny CaF2) se nacházejí v mramoru, žule, hematitu, křemenném písku, rudách, ilmenitu a rutilovém koncentrátu.

Deoxidační složky umožňují obnovit část kovu, která se nachází ve svarové lázni ve formě oxidů. Patří mezi ně sloučeniny obsahující železo – feromangan, ferotitan a ferosilicium.

Stabilizační komponenty zajistit stabilní spalování oblouku díky přítomnosti prvků s nízkým ionizačním potenciálem – sodíku, draslíku, vápníku atd. Ty jsou obsaženy v mramoru, křídě, živci, sodě sodné, potaši a dalších látkách.

Legující složky dodávají svarovému kovu další vlastnosti, jako je zvýšená pevnost, odolnost proti korozi atd. Do povlaku se přidávají ve formě slitin obsahujících železo – ferochrom, ferotitan, ferovanad. Hlavní metodou legování svarového kovu je legování přes elektrodu a další je přes povlak.

Vázací komponenty spojují práškové lakovací materiály do homogenní hmoty. Sodík (Na2Si02) nebo draslík (K2Si02) tekuté sklo. Po zaschnutí stmeluje povlak. Pro zlepšení tvarovacích vlastností povlaku se do jeho složení zavádějí změkčovadla – bentonit, kaolin, dextrin, slída.

Přidat do nátěru železný prášek (až 60 % hmotnosti povlaku) umožňuje zvýšit produktivitu svařování.

Některé nátěrové hmoty plní více funkcí. Například mramor je plynotvorný, struskotvorný a stabilizující minerál.

Povlaky svařovacích elektrod

Povlaky elektrod lze vytvářet různými způsoby. V některých mohou převládat složky tvořící plyn, v jiných struskotvorné. Jako složky tvořící plyn mohou být použity minerály nebo organické sloučeniny. Vodík lze ze svarového kovu odstranit pomocí fluoru nebo kyslíku. Svarový kov lze v různé míře vyčistit od nežádoucích vměstků, včetně fosforu a síry.

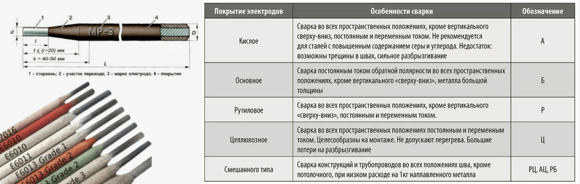

V závislosti na použitém přístupu existují čtyři základní typy povlaků.

Kyselý povlak (označeno podle GOST 9466-75 písmenem “ALE”) se vytváří na bázi materiálů rudného původu. Oxidy se používají jako složky tvořící strusku a organické složky jako složky tvořící plyn. Při tavení povlaku se v roztaveném kovu a v zóně spalování oblouku uvolňuje velké množství kyslíku. Proto se do povlaku přidává mnoho deoxidačních činidel – mangan a křemík.

Výhody kyselého povlaku elektrod:

- nízký sklon k tvorbě pórů při prodlužování oblouku a při svařování kovů s okujemi a rezavými hranami;

- vysoká produktivita svařování díky uvolňování tepla během oxidačních reakcí;

- stabilní hoření oblouku při svařování stejnosměrným i střídavým proudem.

Mezi nevýhody tohoto povlaku patří snížená plasticita a rázová houževnatost svarového kovu, což je dáno nemožností legování svaru v důsledku oxidace legujících přísad. Vzhledem k absenci vápníku v povlaku je ve svarovém kovu přítomna síra a fosfor, což zvyšuje pravděpodobnost vzniku krystalizačních trhlin. Jednou z hlavních nevýhod tohoto povlaku je uvolňování velkého množství škodlivých nečistot v důsledku zvýšeného obsahu sloučenin manganu a křemíku v aerosolech. Proto se svařovací elektrody s kyselým povlakem v poslední době používají jen zřídka.

Oblastí použití kysele obalených elektrod je svařování nekritických konstrukcí z nízkouhlíkových ocelí.

Základní nátěr (označeno podle GOST 9466-75 písmenem “B”) je vytvořen na bázi fluoridových sloučenin (kazivec CaF2), stejně jako uhličitany vápenaté a hořečnaté (mramorový CaCO3, magnezit MgCO3 a dolomit CaMg(CO3)2). Ochrana před plynem se dosahuje pomocí oxidu uhličitého, který se uvolňuje při rozkladu uhličitanů:

S pomocí vápníku je svarový kov dobře očištěn od síry a fosforu. Fluor se zavádí v omezeném množství (pro udržení stability oblouku) a váže vodík a vodní páru do tepelně stabilních sloučenin:

Vzhledem k nízkému obsahu vodíku ve svarovém kovu se bazicky potažené svařovací elektrody nazývají také „nízkovodíkové“.

Výhody základního povlaku elektrody:

- nízká pravděpodobnost vzniku krystalizačních trhlin, vysoká plasticita a rázová houževnatost svarového kovu díky nízkému obsahu kyslíku a vodíku v navařeném kovu a také jeho dobrému zušlechtění;

- vysoká odolnost proti křehkosti za studena – vznik nebo zvýšení křehkosti s klesající teplotou;

- široké možnosti legování díky nízké oxidační kapacitě povlaků;

- nižší toxicita ve srovnání s kyselými nátěry;

- zvýšená rychlost nanášení při zavádění železného prášku.

Nevýhody hlavního nátěru:

- tendence k tvorbě pórů s rostoucí délkou oblouku, rostoucí vlhkost povlaku, přítomnost rzi a okuhů na svařovaných hranách, což vyžaduje vyšší kvalifikaci svářeče, jakož i potřeba předběžného čištění hran a kalcinace elektrod před svařováním;

- nižší stabilita oblouku v důsledku fluoru, který má vysoký ionizační potenciál, a proto se svařování bazicky potaženými elektrodami obvykle provádí krátkým obloukem za použití stejnosměrného proudu s obrácenou polaritou.

Oblast použití základních povlakovaných elektrod:

- svařování kritických konstrukcí z uhlíkových ocelí pracujících při střídavém zatížení nebo záporných teplotách až do -70 °C;

- svařování konstrukčních, žáruvzdorných, korozivzdorných, okujívzdorných a dalších speciálních ocelí a slitin;

- svařování legovaných ocelí.

Vzhledem k přítomnosti fluoridových sloučenin v aerosolech je při svařování v interiéru nutné zajistit kvalitní větrání a svářečům se doporučuje pracovat s osobními ochrannými prostředky dýchacích cest nebo s přívodem čistého vzduchu do dýchací zóny.

Rutilový nátěr (označeno podle GOST 9466-75 písmenem “R” ) je vytvořen na bázi rutilového koncentrátu TiO 2 , které poskytují ochranu proti strusce, a také hlinitokřemičitany (živec, slída, kaolin) a uhličitany (mramor, magnezit). Ochranu proti plynu zajišťují uhličitany a organické sloučeniny (celulóza). Feromangan se používá jako legující složka a deoxidační činidlo, železný prášek se zavádí do některých povlaků (označených podle GOST 9466-75 písmeny “RZ” ). S pomocí vápníku přítomného v uhličitanu CaCO 3 , síra a fosfor se odstraňují ze svarového kovu.

Výhody svařovacích elektrod s rutilovým povlakem:

- vyšší rychlost nanášení při zavádění železného prášku;

- nízká toxicita;

- ve srovnání s elektrodami se základním povlakem – stabilita oblouku při svařování stejnosměrným i střídavým proudem, vyšší odolnost proti tvorbě pórů, lepší tvorba svaru s plynulým přechodem k základnímu kovu, nižší citlivost na zvětšení délky oblouku, nižší koeficient rozstřiku kovu, pohodlnější svařování ve svislé a nadhlavní polohe (při absenci železného prášku nebo jeho obsahu menším než 20 %).

Nevýhody rutilových povlakovaných elektrod:

- snížená tažnost a rázová houževnatost svarového kovu v důsledku vměstků SiO2;

- nepoužívá se pro svařování konstrukcí pracujících při vysokých teplotách;

- ve srovnání s elektrodami se základním povlakem – nižší odolnost navařeného kovu vůči praskání sirovodíkem, které vede k destrukci svařovaných potrubí v navařených kovech se sloučeninami sirovodíku; nižší odolnost vůči krystalizačním trhlinám; silněji oxidují legující prvky a železo, a proto se nepoužívají pro svařování středně a vysoce legovaných ocelí; zvýšený obsah fosforu v navařeném kovu a sklon ke křehkosti za studena.

Oblast použití svařovacích elektrod s rutilovým povlakem:

- svařování a navařování kritických konstrukcí vyrobených z nízkouhlíkových a některých druhů nízkolegovaných ocelí, s výjimkou konstrukcí pracujících při vysokých teplotách;

- v některých případech pro svařování ocelí se středním obsahem uhlíku, pokud povlak obsahuje velké množství železného prášku.

Celulózový povlak (označeno podle GOST 9466-75 písmenem “C”) se vytváří na bázi organických sloučenin (až 50 %) – celulózy, mouky, škrobu, které poskytují ochranu proti plynům. Pro ochranu proti strusce se v malém množství používá rutilový koncentrát, mramor, uhličitany, hlinitokřemičitany a další látky. Na svaru se vytváří tenká vrstva strusky. Legování naneseného kovu se provádí legujícími přísadami tyče, jakož i přidáním feroslitin a kovových prášků do povlaku. Jako deoxidační činidla se používají manganové feroslitiny. Svarový kov odpovídá chemickým složením poloklidné nebo klidné oceli.

Výhody svařovacích elektrod s celulózovým povlakem:

- vysoce kvalitní provaření kořenového svaru;

- možnost svařování na těžko dostupných místech díky malé tloušťce povlaku;

- svařování ve všech prostorových polohách.

Nevýhody celulózového povlaku:

- zvýšené rozstřikování (až o 15 %) v důsledku malého množství složek tvořících strusku a vysokého povrchového napětí roztaveného kovu;

- zvýšené množství vodíku ve svarovém kovu.

Oblastí použití elektrod s celulózovým povlakem je svařování první (těžko dostupné) vrstvy nerotačních spojů potrubí.

Používají se také: smíšené nátěry: kyselý rutil (označený podle GOST 9466-75 písmeny „rozšířená realita“), rutil-bazický (označený podle GOST 9466-75 písmeny“RB”), rutilcelulóza (označená podle GOST 9466-75 písmeny “RC”), stejně jako další (označené podle GOST 9466-75 písmenem “P”).

Tabulka. Označení povlaků svařovacích elektrod

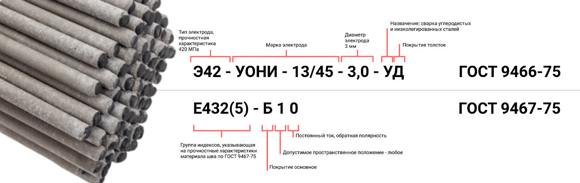

Typ nátěru Označení podle GOST 9466-75 Mezinárodní označení ISO Staré označení dle GOST 9467-60 kyselý А A R – ruda-kyselina hlavní Б B F – fluorid vápenatý rutil Р R T – rutil (titan) celulóza Ц C O – organický smíšené nátěry oxyrutil AR AR rutil-základní RB RB rutil-celulóza RC RC jiné (smíšené) П S rutil s železným práškem RJ RR Typ svařovací elektrody charakterizuje vlastnosti svarového kovu. U konstrukčních ocelí se jedná o mechanické vlastnosti (pevnost v tahu, rázová houževnatost, relativní prodloužení, úhel ohybu), u legovaných ocelí se speciálními vlastnostmi (tepelně odolné, žáruvzdorné, korozivzdorné atd.) – chemické složení (obsah uhlíku, křemíku, chromu, manganu, niklu a dalších prvků). Označení typu elektrody (regulováno GOST 9467-75 a GOST 10052-75) obsahuje písmeno “E”, po kterém se nastaví pevnost v tahu δВ(kg/mm2). Například „E46A“ znamená, že kov navařený těmito elektrodami má pevnost 46 kg/mm2 (460 MPa) a vylepšené plastické vlastnosti. Pro svařování legovaných konstrukčních ocelí se zvýšenou a vysokou pevností může být použit typ elektrody E70, E85, E100, E125, E150.

Příklady označení typů elektrod pro svařování ocelí se speciálními vlastnostmi:

- „E09X2M“ – svarový kov obsahuje přibližně 0,09 % uhlíku, 2 % chromu, 1 % molybdenu;

- „E10Kh25N13G2B“ – svarový kov obsahuje přibližně 0,1 % uhlíku, 25 % chromu, 13 % niklu, 2 % manganu, 1 % niobu.

Svařovací elektroda je kovová vodivá tyč se speciálním povlakem, která slouží k napájení svařovacího stroje a k vytvoření stabilního elektrického oblouku.

Společné vlastnosti

Na ruském trhu existuje mnoho typů svařovacích elektrod, které se používají v závislosti na materiálu svařovaných dílů, technologii procesu a požadavcích na pevnost spoje. Vysoce kvalitní elektrody zajišťují stabilní oblouk, rovnoměrné tavení, čistý šev, minimální rozstřik a nízkou toxicitu. Vzhledem k rozmanitosti charakteristik je obtížné vyvinout jednotnou klasifikaci, takže výrobci často používají vlastní technické specifikace (TU).

Jmenování

Existuje klasifikace kovových elektrod pro ruční obloukové svařování podle GOST 9466-75, která je seskupuje podle několika parametrů.

Elektrody jsou označeny písmennými symboly, které označují oblast použití produktů a typ zpracovávaných materiálů:

- “U” – pro spojování dílů vyrobených z uhlíkových a nízkouhlíkových ocelí;

- “L” – pro svařování konstrukčních ocelí;

- „T“ – pro práci s legovanými, žáruvzdornými ocelemi;

- “B” – pro svařování vysoce legovaných ocelí a slitin;

- “H” – pro povrchové svařování.

Kromě písmen obsahuje označení číslice, které udávají minimální pevnost v tahu svarového kovu v kgf/mm2. Písmenný index za číslicemi označuje plastické vlastnosti, viskozitu a omezení chemického složení svarového kovu.

Pracovní poloha elektrody

V závislosti na přípustné prostorové poloze elektrody se dělí do 4 kategorií: 1 – univerzální, bez omezení; 2 – libovolný vektor kromě svaru „shora dolů“; 3 – libovolný vektor kromě obrácené horizontální roviny; 4 – pouze spodní horizontální svar.

GOST 9466-75 obsahuje vysvětlení týkající se kvalitativních charakteristik povlaku.

Tloušťka povlaku

Pro klasifikaci tloušťky povlaku elektrody se používá poměr vnějšího průměru k průměru kovové tyče. V závislosti na koeficientu získaném v důsledku výpočtů je elektroda zařazena do jedné ze čtyř skupin:

V průměru je tloušťka povlaku 1–3 mm neboli 15–30 % celkové hmotnosti výrobku.

- tenký („M“) – méně než 1,2;

- střední („C“) – v rozmezí 1,2–1,45;

- tlustý („D“) – v rozmezí 1,45–1,8;

- extra tlustý („G“) – více než 1,8.

Běžné typy elektrod

Při výběru svařovacích elektrod je nutné zvážit typ povlaku, který může obsahovat kovy, organické látky, minerály a pojiva. Podle GOST 9466-75 se povlaky dělí na kyselé, celulózové, rutilové a zásadité. Existují také elektrody se smíšeným povlakem, například rutil-celulóza nebo rutil-kyselina. Při výběru elektrod věnují odborníci pozornost typu povlaku, protože na něm závisí kvalita výsledku svařování.

- Elektrody potažené kyselinou obsahují oxidy železa, manganu a křemíku. Používají se ke svařování nekritických celků a konstrukcí. Tyto elektrody jsou necitlivé na vodní kámen a rez a umožňují práci s prodlouženým svařovacím obloukem v režimu stejnosměrného i střídavého proudu. Během svařovacího procesu se uvolňuje značné množství kyslíku, což zajišťuje hladký svar bez pórů. Vysoký obsah toxických oxidů manganu je však zdraví škodlivý, proto se tyto elektrody nahrazují směsnými elektrodami rutil-kyselina.

- Elektrody potažené celulózou Používají se ke svařování nízkolegovaných ocelí. Zajišťují hladký a čistý kořenový svar, stabilně hoří a snadno se zapalují. Povlak obsahuje asi 50 % organické hmoty, zejména celulózy, což snižuje množství škodlivých látek v emisích plynů. Mezi výhody těchto elektrod patří malé množství strusky a dobrá ochrana svarové lázně. Mají však i nevýhody: silné rozstřikování a nedostatečná plasticita svarů, spojená s vysokým obsahem organických nečistot v povlaku.

- Rutilové elektrody Jsou všestrannou volbou pro svařování nízkouhlíkové oceli, montáž potrubí a opravy díky své odolnosti proti praskání. Jejich povlakové složení obsahuje oxid titaničitý, oxid křemičitý, uhličitan vápenatý a hořčík. Elektrody s rutilovým povlakem mají řadu výhod: rovnoměrné tavení, minimální rozstřik, snadné zapálení oblouku, čisté svary, snadné odstraňování strusky a nízká toxicita.

- Bazické obalené elektrody Používají se pro svařování kritických konstrukcí, kde jsou vyžadovány vysoce pevné svary. Poskytují vysokou tažnost a rázovou houževnatost svarů, ale mohou být citlivé na vlhkost a vyžadují pečlivou přípravu povrchu dílů. Práce s takovými elektrodami může být pro začátečníky obtížná kvůli nutnosti udržovat určitou délku elektrického oblouku a stabilitu při práci se střídavým proudem.

Chcete-li se dozvědět více informací o tématu „Jak vybrat elektrody pro svařování?“, přečtěte si náš článek o Zenu.

O nás

O nás - O nás

- Naši manažeři

- Doručovací služba

- Platba a podrobnosti

- Práce ve společnosti

- Předpisy o zpracování osobních údajů

Výroba

Výroba - Ocelové spojovací prvky

- Nerezové spojovací prvky

- Pozinkované spojovací prvky

- Mosazné spojovací prvky

- Vysoce pevné spojovací prvky

- Antivandal uzávěry

Služby

Služby - Výpočet chemické kotvy

- Malování spojovacích prostředků

- Zinkování spojovacích prvků

- Testování spojovacích prvků

- Инженерные услуги

- Komplexní zásobování

informace

informace - Články o spojovacím materiálu

- Normy DIN/GOST/ISO

- Dokumentace dle GOST

- Certifikáty produktů

- Video o instalaci spojovacích prvků

- Katalogy výrobců

+7 (495) 230-10-82 vícekanálový

Po-Čt od 9:00 do 18:00 (sklad od 9:30 do 19:00)

Pá do 17:00

So-Ne – zavřenoCentrální sklad: Moskevská oblast,

Městský obvod Leninsky, městská osada Bobrovo

e-mail: [email protected]